钻机安装顺序和步骤

安装钻机时,原则上从里到外,从下到上,以最简便、安全可靠的方式进行组装,争取做到一次安装成功;

1、钻机的安装

a. 在钻机下井之前,先准备好施钻地点。在安装钻机主机的地方,要将地面处理平整。

b. 钻机运到施钻地点之后,先安置主机,使机身纵轴线与钻孔方位处于同一垂直平面内,然后再将操纵台、泵站摆放在操作方便且安全的地方。

c.主机位置确定后,将2根单体液压支柱放入主机底座的固定装置内,在顶底板之间撑紧后拧紧压板螺钉,将主机的方位固定(也可用地脚螺栓通过压板把主机底座固定在底板或水泥基础上)。

d. 将给进机身、前后横梁、支撑杆等组件之间的盖瓦分别松开,然后根据钻孔的设计倾角用调角油缸将机身缓缓调整到所要求的角度,再将松开的盖瓦锁紧。

注意:为了能在强力起拔时使机身前端紧顶在孔口的岩壁上,主机离岩壁不要太远。只要在夹持器前能装卸钻头即可。

2、管路连接

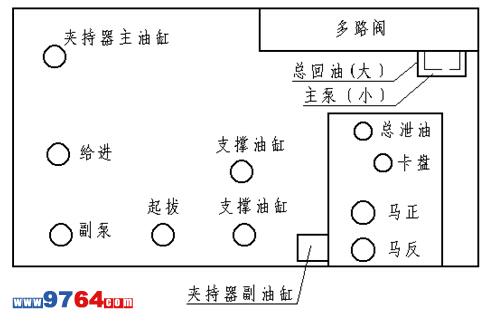

钻机三大部分之间有16根油管。各接头位置和连接关系见图2。各油管的规格、连接位置分述如下:

图2 管路连接示意图

3、泵站与操纵台之间(4根)

a. 主油泵高压油管(19Ⅱ-5000A)──通径19mm,长5m, 连接主油泵出油口和操纵台上多路阀左边靠前面的主油泵接头。

b. 副油泵高压油管(13Ⅱ-5000A)──通径13mm,长5m, 连接副油泵出油口和操纵台背面副油泵接头。

c. 总回油管(25Ⅱ-5000A)──通径25mm,长5m, 连接油箱上回油滤油器入口和操纵台上多路阀左边靠后面的总回油接头。

d. 卡盘回油管(13Ⅱ-5000A)——通径13mm,长5m, 连接油箱侧面的直接回油口接头之一和主油路板总泄油接头。

4、主机与操纵台之间(9根)

a. 马达正转油管(19Ⅱ-5000A)──通径19mm,长5m, 连接马达右边接头与操纵台背面马达正转接头。

b. 马达反转油管(19Ⅱ-5000A)──通径19mm,长5m, 连接马达左边接头和操纵台背面马达反转接头。

c.卡盘油管(13Ⅱ-5000A)──通径13mm,长5m, 连接回转器箱体精滤油器上的卡盘进油接头和操纵台背面卡盘接头。

d. 夹持器主油缸油管(13Ⅱ-5000A) ──通径13mm,长5m, 连接操纵台背面夹持器油缸接头和夹持器无碟形弹簧一侧的接头。

e. 夹持器副油缸油管(13Ⅱ-5000A)──通径13mm,长5m,连接操纵台背面夹持器副油缸接头和夹持器有碟形弹簧一端的接头。

f. 给进油管(19Ⅱ-5000A)──通径19mm,长5m, 连接操纵台背面给进接头和给进油缸位于机身后端的接头。

g. 起拔油管(19Ⅱ-5000A)──通径19mm,长5m, 连接操纵台背面起拔接头和给进油缸位于机身前端的接头。

h. 支撑油管Ⅰ(13Ⅱ-5000A)──通径13mm,长5m。连接操纵台背面支撑油缸接头和机架上液压锁接头之一。

i. 支撑油管Ⅱ(13Ⅱ-5000A)──通径13mm,长5m。连接操纵台背面支撑油缸接头和机架上液压锁的另一接头。

5、主机与泵站之间(3根)

a. 马达泄油管(13Ⅱ-5000A))──通径13mm,长5m,连接马达上的泄漏口接头和油箱侧面直接回油口接头之一。

b. 回转器泄漏回油管(13Ⅱ-5000A)──通径13mm,长5m,连接回转器后盖中部接头和油箱侧面直接回油口接头之一。

c. 绞车马达泄漏回油管(13Ⅱ-5000A)──通径13mm,长5m,连接绞车马达上的泄漏油接头和油箱侧面直接回油口接头之一。

注意:

a. 拆下的油管接头要用布包好。各油管在连接之前, 应再将接头清洗干净,以防将脏物带入油路。

b. 连接油管之前,必须检查接头上的密封圈是否完好无损,若有丢失或损坏应及时补上或更换。

c. 内径与长度相同的油管,可以互换。连接管路时应注意将油管摆放顺畅(不扭曲),排列整齐。

6、安全警示

a. 煤矿井下采掘工作面使用时,必须选用YBK2-250M-4矿用隔爆型三相异步电动机;煤矿井下非采掘工作面使用时,可选用YBK2-250M-4或YB2-250M-4矿用隔爆型三相异步电动机。随机所配矿用隔爆型三相异步电动机、胶管总成应有安全标志。

b.系统额定压力不得超调;

c.压力油管不得在漏油、渗油下工作;

d.应经常检查液压系统是否有泄漏,渗漏油液应及时掩埋处理;

e.电机不能反转;

f.接头连接应可靠,防止钻机工作时出现伤人事故。

煤矿技改工程副斜井过溶洞防治水补充…

煤矿技改工程副斜井过溶洞防治水补充… 煤矿中央水仓清理安全技术措施

煤矿中央水仓清理安全技术措施 东二采区下组煤开采防治水措施

东二采区下组煤开采防治水措施 一采区措施井补充防治水安全措施

一采区措施井补充防治水安全措施 煤矿采掘工程防治水安全技术措施

煤矿采掘工程防治水安全技术措施 煤矿主斜井+1811临时水仓安全技术措施

煤矿主斜井+1811临时水仓安全技术措施 煤矿南大巷开拓掘进探放水措施

煤矿南大巷开拓掘进探放水措施 煤矿“雨季三防”工作方案

煤矿“雨季三防”工作方案 习惯性违章作业产生的原因、危害分析…

习惯性违章作业产生的原因、危害分析… 露天矿开采工艺

露天矿开采工艺 安全风险管控措施

安全风险管控措施 矿井停产检修安全技术措施

矿井停产检修安全技术措施 非煤矿山常见事故原因分析及防范措施

非煤矿山常见事故原因分析及防范措施 煤矿井下运输安全技术措施

煤矿井下运输安全技术措施 探放水设计及安全技术措施

探放水设计及安全技术措施 冬季“三防”安全措施

冬季“三防”安全措施