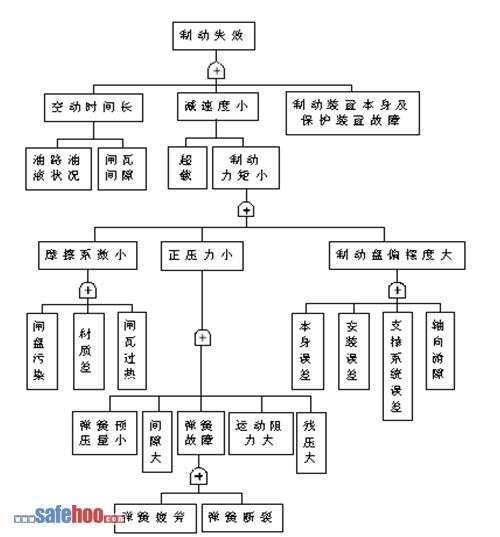

综上所述,造成制动力矩不足故障原因见图1-1所示。

图1-1 制动力矩不足故障原因网络图

2.2.2空动时间偏长

《煤矿安全规程》规定盘形闸紧急制动时,空动时间不超过0.3s,如果超过0.3s时,一般就可以认为制动系统出现问题了。主要原因有个别弹簧疲劳失效;闸内阻力偏大;液压系统油路阻力偏大;闸瓦间隙过大,从而使制动距离太长,提升机不能在要求的位置停车,此时亦为制动失效。

安全制动空动时间延长,会使本应可以控制的事故扩大造成严重后果,也应引起足够的重视。

2.2.3提升机的承受的载荷力矩

提升机运行时承受着提升容器自重、载荷、钢丝绳重量、井筒阻力及加减速时引起的动负荷产生的力矩,一般对双容器提升为:

(4)

式中:-提升机承受的载荷力矩,Nm;

-矿井阻力系数; -提升载荷重量,N;

-提升钢丝绳每米质量,kg/m; -重力加速度,m/s2;

-两容器高度差,m;-提升系统变位质量,kg;

-提升加减速度,m/s2;-提升机滚筒半径,m。

从上式可以看出,提升机处于静态或下放货载时,若提升载荷、变位质量及加减速度过大,将导致提升机承受的载荷力矩过大,当超过制动力矩则会使制动失效;提升容器在井筒中运行时被罐道卡住,也会使制动失效。

制动失效分析

从上述引起盘形闸制动失效的因素可以看出,导致盘形闸制动失效的原因有:一方面是制动力矩过小或过大;另一方面是制动装置及保护装置出现故障。制动力矩过小,显然制动减速度过小,制动距离过大,使提升容器不能在要求的位置上被可靠地闸住;制动力矩过大,通常盘形闸不会马上失效,但从提升钢丝绳来看,制动力矩过大,则制动减速度过大,超过《煤矿安全规程》对制动减速度的要求,使提升钢丝绳受到的动负荷过大,从而导致断绳事故,使提升容器坠落。这说明制动力矩过大也会使制动失效。结合图1-2事故树可清楚地对盘形闸制动失效进行分析。

图1-2 盘形闸制动失效事故树

2.3防止制动失效的措施

2.3.1加强对提升司机的培训、管理,杜绝和防止操作失误,如开反车、注意力不集中、施闸不合规范等。

2.3.2加强对提升机维护人员的管理,提高其维护水平,对引起盘形闸制动失效的因素能进行认真仔细的检查,及时、调整和维修,如定期闸瓦间隙并按要求调整;定期测量制动盘偏摆度,若超过标准则应采取相应措施;若出现闸座松动,则应加固;若制动盘上存在油污,则应及时清理并安装挡油板,防止钢丝绳上的油水溅到制动盘上。

2.3.3提高盘形闸液压系统工作制动、安全制动及其工作元件的可靠性。

2.3.4确保盘式制动器和制动盘的安装质量。

2.3.5对盘形各种保护装置一方面加强检查,另一方面要定期测试。

2.3.6对易造成盘形制动失效的零部件进行智能控制和监护,对制动失效进行预报警。

2.3.7对制动力矩过大现象及时进行调整,使之符合《煤矿安全规程》关于制动力矩和制动减速度的要求,并且合理分配一级制动力矩的大小和延时的长短。

2.4解决问题措施和建议

2.4.1制动系统是提升机重要的组成部分,制动系统能否灵活、可靠地工作关系到矿井的正常生产和安全,对制动系统应有足够的重视,加强日常维护和检修。

2.4.2要定期按要求对矿井提升机进行性能测试和不定期测试(每次调整闸后最好进行一次制动力矩测试),及时发现设备的故障隐患,并及时处理,并作记录。

2.4.3严格遵守操作规程和岗位责任制,加强对司机、检修人员的业务培训和教育,提高他们的技术操作水平及责任心。建立严格的考核制度,业务领导要定期检查各项原始记录,并纳入月考核内容,确保设备性能完好,对一些陈旧或安全设施不符合规定的设备要及时进行技术改造或设备更新。

2.4.4引进新技术对现有提升机设备进行技术改造,将可编程控制器应用到提升机控制和保护上。

电机车司机安全作业指导书

电机车司机安全作业指导书 更换泵头安全技术措施

更换泵头安全技术措施 更换泵站电机安全技术措施

更换泵站电机安全技术措施 电机车修理工作业指导书

电机车修理工作业指导书 提升机司机作业指导书

提升机司机作业指导书 主要通风机停电停风排放措施

主要通风机停电停风排放措施 采煤机滚筒检修安全技术

采煤机滚筒检修安全技术 压风机司机作业指导书

压风机司机作业指导书 工厂安全隐患及预防措施

工厂安全隐患及预防措施 安全生产事故隐患预防措施

安全生产事故隐患预防措施 车间岗位安全风险点及控制措施

车间岗位安全风险点及控制措施 设备维修安全注意事项

设备维修安全注意事项 金属切削机械操作安全技术

金属切削机械操作安全技术 叉车安全使用注意事项

叉车安全使用注意事项 机械加工厂里常见的安全隐患及预防措施

机械加工厂里常见的安全隐患及预防措施 电流对人体的危害

电流对人体的危害